|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt CNC V2.0Das Video zum KapitelVersion 2

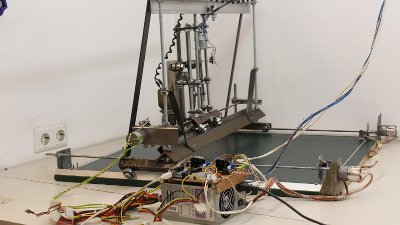

Es war an der Zeit, meine erste CNC-Maschine zu überarbeiten. Hardware-Version Nummer 2 sollte deutlich kompakter werden, da ich von dem möglichen Arbeitsbereich von etwa 100cm x 200cm niemals mehr als ein Viertel genutzt hatte. Ferner sollte der Aufbau der Mechanik einfacher ausfallen und herkömmliche Gleichstrommotoren anstelle der Schrittmotoren zum Einsatz kommen. Als Ergebnis ist eine Maschine mit einer Basisplatte von 80x80cm mit einem Arbeitsbereich von etwa 50x50cm entstanden, die über die USB-Schnittstelle angesteuert wird.

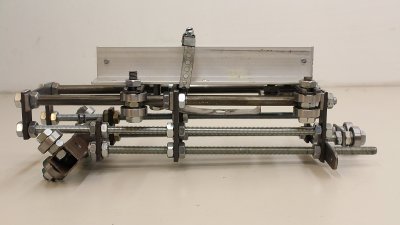

Zum Bau habe ich neben anderen Kleinteilen mehrere Kugellager, Gewindestangen, sowie Aluminium- und Eisenprofile verwendet.

Die Werkzeuge zur Herstellung sind im Wesentlichen ein Schraubstock, eine Ständerbohrmaschine, eine Metallsäge, Feilen, Schraubenschlüssel und ein 6mm Gewindebohrer-Set. Teileliste

Tipps

Die verwendeten Aluminium- und Eisenprofile lassen sich gerade absägen, wenn ein kleiner Winkel als Führung verwendet wird. Etwas Kühlung des Sägeblatts mit Wasser verlängert die Lebensdauer des Werkzeugs.

Bei der hier gezeigten Konstruktion müssen einige Bohrungen durch die Kanten eines Vierkant-Eisenprofils gehen. Dazu habe ich als Führung zwei gewinkelte Aluminiumprofile auf einer Holzplatte verschraubt. An der Ständerbohrmaschine wird die Konstruktion mit Hilfe einer zweiten Holzplatte festgeschraubt. An der Stelle der Bohrung wird die Kante leicht angefeilt und mit einem Körnerschlag versehen. Die Bohrung erfolgt in mehreren Stufen, beginnend mit 3mm, 6mm und schließlich mit 10mm.

Der Antrieb der Achsen erfolgt über 6mm Gewindestangen. Es muss ein M6er-Gewinde in eine M10er Gewindestange geschnitten werden. Dazu werden zwei Seiten der M10er Gewindestange flachgefeilt. Jetzt muss ein 5mm Loch gebohrt werden. Die Kanten der Bohrung werden mit einem 6mm-Bohrer leicht angesenkt. Der nächste Schritt besteht im Schneiden des Gewindes. Das Set besteht aus 3 Gewindebohrern. Der erste Schneidvorgang erfolgt mit dem Vorschneider der mit einem Ring markiert ist. Etwas Schmiermittel sollte auf das Werkzeug aufgetragen werden. Achtet darauf, dass der Gewindebohrer wirklich senkrecht angesetzt wird. Beim Gewindebohren das Werkzeug vor- und zurückdrehen, damit die entstehenden Späne immer wieder abbrechen und sich das Schneidwerkzeug nicht verklemmt. Durchgang Nummer zwei erfolgt mit dem Mittelschneider, der mit 2 Ringen markiert ist und der dritte und letzte Durchgang mit dem Fertigschneider, welcher üblicherweise keinen Markierungsring besitzt, manchmal jedoch mit drei Markierungsringen versehen ist. Nun sollte eine M6er Schraube leicht einzudrehen sein. Tip von 'Schnipp': Zum Bohren des 5mm Loches kann eine M10er-Mutter an dem Gewindebolzen bis zur Stelle der Bohrung eingedreht werden. Die Mutter an einer flachen Seite mit einem Körnerschlag versehen und durch Mutter und Gewindebolzen bohren und das Gewinde schneiden. Der Gewindebolzen muss dazu nicht abgeflacht werden. Die M10er-Mutter kann um 90 Grad gedreht werden, um das zweite Loch für die Schmierung zu bohren.

Den Gewindeschneider senkrecht auszurichten ist einfach, wenn man direkt nach dem Bohren und Senken den Bohrer an der Ständerbohrmaschine durch die Gewindeschneider ersetzt. Den Netzstecker der Ständerbohrmaschine ziehen und das Bohrfutter von Hand drehen, andernfalls ist euer Gewindeschneider in Sekundenbruchteilen zerstört! Auch dabei periodisch im und entgegen dem Uhrzeigersinn drehen und den Gewindeschneider schmieren. Danke an Fred für diesen Tipp. Mechanik

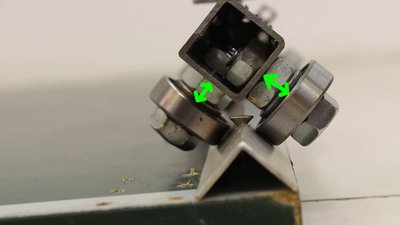

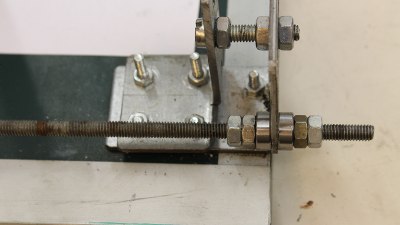

Die Basisplatte mit den Abmessungen 80x80cm besteht aus einem Stück einer alten Tischtennisplatte, an der zwei Aluminium-Winkelprofile verschraubt sind. Auf einer Seite ist die Leiste mit der "Spitze" nach oben zeigend, auf der gegenüberliegenden Seite flach aufliegend an der Kante der Platte verschraubt.

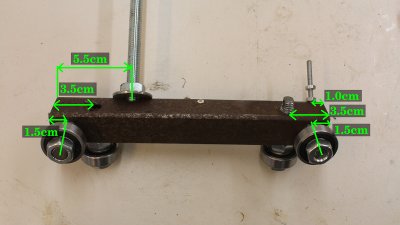

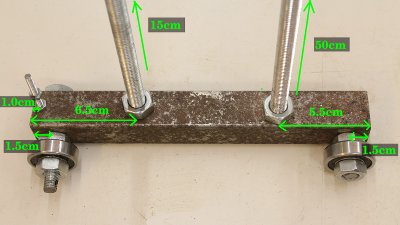

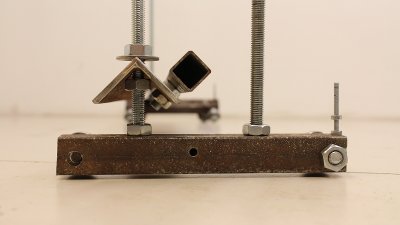

An einem etwa 20cm langen Stück eines Vierkant-Eisenprofils sind vier Kugellager angebracht. Die 10mm-Bohrungen sind 1.5cm beziehungsweise 3.5cm von der Kante des Profils entfernt. Die Bohrung auf der Längskante des Profils, durch welche die 50cm Gewindestange geführt ist, befindet sich 5.5cm von der linken Kante entfernt. Die 4mm-Bohrung zur Verschraubung der Verstrebung ist 1.0cm von der rechten Kante entfernt.

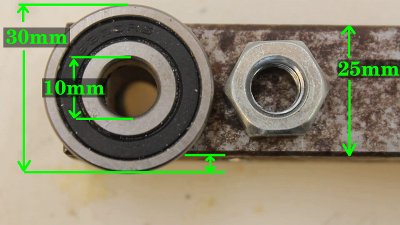

Der Innendurchmesser der Kugellager beträgt 10mm, der Außendurchmesser muss möglichst groß sein - bei den hier gezeigten Kugellagern sind es 30mm. Das Vierkant-Eisenrohr besitzt eine Kantenlänge von 25mm - in das Innere muss eine Mutter für 10mm-Gewinde passen. Die Bohrung zur Befestigung der Kugellager muss möglichst an der unteren Kante angebracht werden. Dabei darf diese aber nicht so tief sitzen, dass die M10er Mutter nicht mehr zur Verschraubung an der Innenseite verwendet werden kann. Der äußere Rand des Kugellagers muss deutlich über die Kante des Eisens ragen.

Die Bohrungen auf der zweiten Seite des Eisenprofils müssen versetzt erfolgen, da sich die Achsen der beiden Kugellager und die zur Verschraubung benötigten Muttern nicht berühren dürfen.

Der Abstand der Kugellager von dem Vierkantrohr sollte so groß sein, dass die Kugellager nicht an die Schraubenköpfe stoßen, mit denen die Winkelleiste an der Basisplatte der CNC-Maschine verschraubt ist.

Der zweite Läufer für die X-Achse.

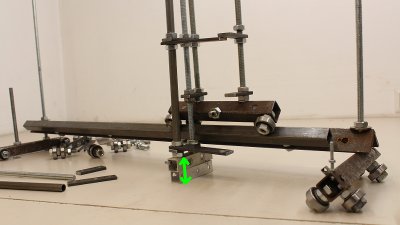

Verbunden sind beide Läufer über ein 85cm langes Winkelprofil mit einer Kantenlänge von 40mm und einer Materialstärke von 4mm, sowie ein 20x20mm Vierkantrohr.

Das Winkeleisen liegt auf dem ersten Schlitten auf...

...während die Höhe über dem zweiten Schlitten so eingestellt werden kann, dass diese zu beiden Seiten der Bodenplatte gleich ausfällt.

Die Basis für den Schlitten der Y-Achse besteht ebenfalls aus einem 20cm langen Stück Vierkant-Eisenrohr der Abmessungen 25x25mm: Die Bohrungen für die Kugellager befinden sich 1.5cm beziehungsweise 3.5cm von den Enden entfernt. Die Bohrung des Gewindebolzens für den Antrieb geht mittig durch die Kanten des Profils.

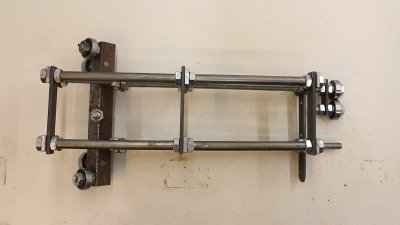

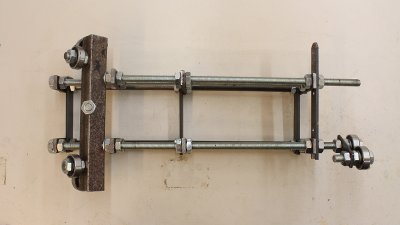

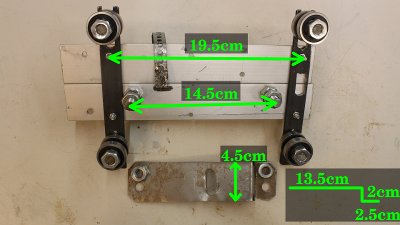

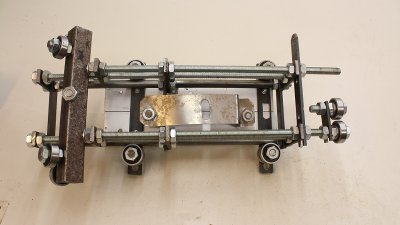

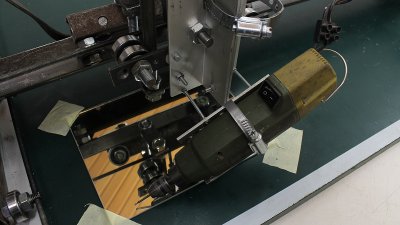

Der Schlitten besteht im Wesentlichen aus mehreren M10er Gewindestangen mit einer Länge von 37cm, die über Flacheisen verbunden sind.

Die Konstruktion muss so verschraubt werden, dass 4-5cm zwischen Unterkante und Bodenplatte verbleiben.

Die Vorderseite (unten auf dem Foto) mit den Röhrchen über den Gewindestangen muss beim Verschrauben fluchtend ausgerichtet sein.

Oben wird der Schlitten über zwei weitere Kugellager von einem Winkelprofil aus Aluminium geführt. Die Bewegung um die beiden Achsen sollte möglichst leichtgängig und spielfrei sein.

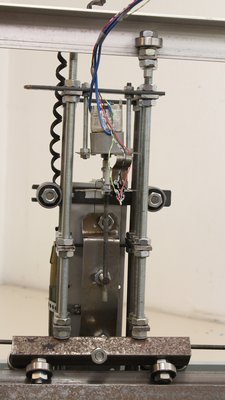

Die Z-Achse wird von Kugellagern geführt, die auf runden Eisenrohren laufen. Zentrales Element des Schlittens für diese Achse sind zwei Winkelprofile aus 40x40x2mm Aluminium mit einer Länge von 26cm.

Durch den Schlitz in den beiden Flacheisen lassen sich die beiden Kugellager (oben auf dem Foto) in der Breite verstellen, damit diese spielfrei längs der Röhrchen laufen.

Als nächstes werden die M6er Gewindestangen mit einer Länge von 85cm für den Antrieb montiert. Der Durchmesser der Sensorscheibe beträgt 7cm.

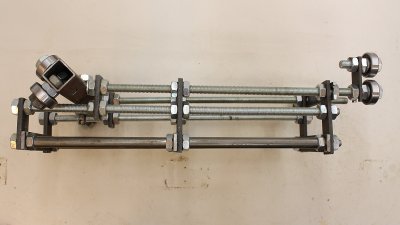

Ein Befestigungspunkt an der Grundplatte besteht aus Eisenwinkeln. Die Gewindestange wird an den Winkeln mit Hilfe zweier Kugellager mit 6mm Innendurchmesser befestigt.

Ein Kugellager ist vor dem Winkel, das zweite dahinter. Die dritte Mutter auf der Gewindestange darf nur so weit angezogen werden, dass die beiden Kugellager ausreichend stark an den Winkel gepresst werden. Wird die Mutter zu stark angezogen, lässt sich die Gewindestange nur noch schwer drehen.Ist das richtige Anzugmoment gefunden, kann mit der vierten Mutter der korrekte Sitz gesichert werden. Dieses Ende der Gewindestange ist möglichst spielfrei an der Grundplatte befestigt.

Für die Y-Achse sind die beiden Kugellager an einem Alu-Winkelprofil mit zwei Gewindestangen befestigt.

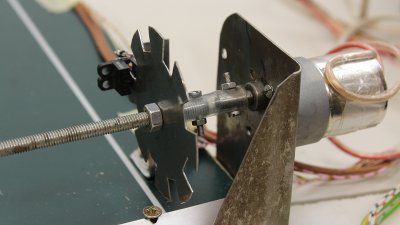

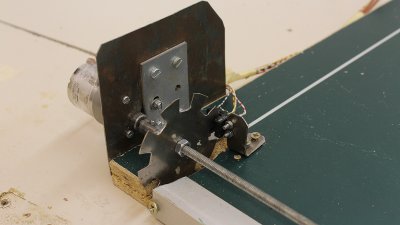

Am anderen Ende der Gewindestange befinden sich die Sensorscheibe und der Getriebemotor für den Antrieb. Der Motor ist mit der Gewindestange über ein Stück Gummischlauch (Benzinleitung mit 5mm Innendurchmesser) befestigt. Das zweite Ende ist also flexibel mit der Grundplatte verbunden. Somit führen Ungenauigkeiten im Antrieb nicht dazu, dass die gesamte Mechanik klemmt - die Gewindestangen aus dem Baumarkt sind nie kerzengerade.

Daten der verwendeten Motoren: Durchmesser: 37mm Wellendurchmesser: 6mm Nennspannung: 12V Leerlaufdrehzahl: 200U/min Drehmoment: 60Ncm Untersetzung: 30:1 Maximalstrom 2A

Die Gewindestange für den Antrieb der Z-Achse ist nur an dem Getriebemotor befestigt. Die Schwerkraft sorgt dafür, dass der Schlitten immer nach unten gezogen wird und somit das Spiel in der Anlenkung vernachlässigt werden kann.

Die Schlitten für die Bewegung um die drei Achsen sind über die M6er Innengewinde mit der Gewindestange verbunden. Ist dieses Gewinde schnurgerade zur Gewindestange ausgerichtet, so ist der Antrieb sehr leichtgängig, es besteht dabei aber immer etwas Spiel längs der jeweiligen Achse. Durch leichtes Verdrehen der M10er Gewindestange wird der Antrieb schwergängiger, das Spiel wird jedoch deutlich reduziert. Die Justage ist also ein Kompromiss aus möglichst geringem Spiel und nicht zu großer Reibung. Mit etwas Öl auf der Gewindestange wird die Reibung deutlich reduziert und der Antrieb läuft geschmeidiger.

Zur Verstärkung werden schließlich noch 2 Streben...

...auf jeder Seite angebracht.

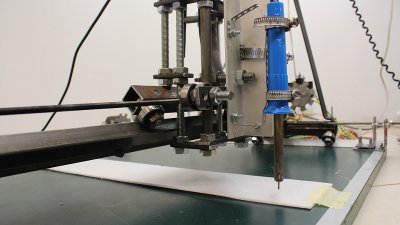

Geplant war die CNC-Maschine als computergesteuerte Fräse.

Wird ein Kugelschreiber oder Filzstift an dem Z-Schlitten befestigt, kann die Maschine auch als Plotter betrieben werden. Wegen der geringen Geschwindigkeit von maximal 3mm pro Sekunde dauert das Plotten von Grafiken allerdings recht lange.

Wird der Fräsmotor über zwei 3mm Gewindestangen flexibel in Schläglage befestigt, so kann mit einem Diamantfräser Glas graviert werden.

Mit Hilfe eines Lötkolbens mit einem 1mm Kupferdraht an der Spitze kann Styropor geschnitten werden. Srdjan hat mir einen Tip gegeben: Mit einem kleinen Gebläse nahe der Spitze des Schneidedrahtes kann die heiße Luft abtransportiert werden, wodurch der Schnitt sauberer ausfällt. Präzision

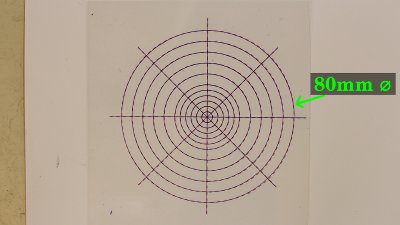

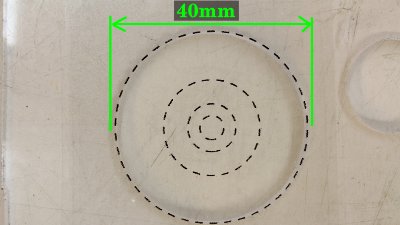

Testmuster, geplottet mit einem Kugelschreiber. Die darüberliegende Folie (gestrichelte rote Linien) wurde mit einem Tintenstrahler gedruckt.

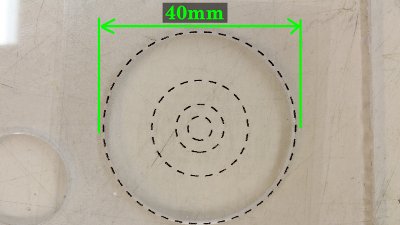

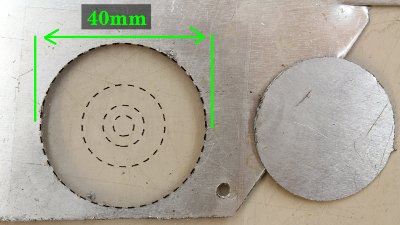

Schneiden von 4mm Plexiglas in zwei Schritten. Testmuster am "festen" Ende der X- und Y-Achse...

...und am "flexiblen" Ende der X- und Y-Achse.

Schnitt durch eine 0.8mm starke Aluminiumplatte. Mit Druckluft können die Schmutzkrümel nach dem Schneiden leicht von der Mechanik gepustet werden. Tip von Matt: Wer keine Druckluft zur Verfügung hat, kann auch einen trockenen Pinsel verwenden, um alle Ecken und vor allem die Gewindestangen zu reinigen. Elektronik

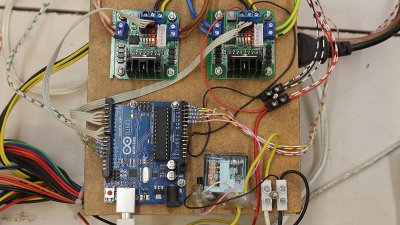

Ein einzelner der vier Getriebemotoren mit einer Untersetzung von 30:1 zieht bei 12V Betriebsspannung einen Strom von maximal 1.2A.

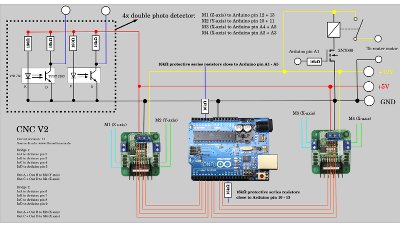

Angesteuert werden die Gleichstrommotoren über vier H-Brücken, wobei jeweils 2 H-Brücken auf einer Platine mit einem L298N Chip verbaut sind. Die Steuerimpulse werden von einen Arduino Uno errechnet, der die aktuellen Motorpositionen über die 8 Lichtschranken einliest. Wie ein derartiger Linearantrieb funktioniert, habe ich im Kapitel zum Arduino Uno ausführlich gezeigt. Ein Relais, das über einen Kleinsignaltransistor vom Arduino angesteuert wird, schaltet den Fräsmotor.

Nach dem Anschließen der Motoren sollten diese per Software nacheinander angesteuert werden. Läuft einer der Motoren ständig, so müssen die Anschlüsse dieses Motors am Ausgang der betreffenden H-Brücke vertauscht werden. Software

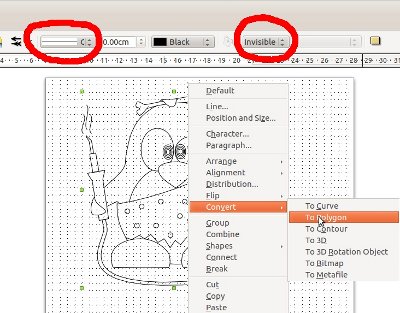

Die Software zur Ansteuerung der Maschine ist in C geschrieben und diese wird über die Kommandozeile bedient. Über das Menü kann die Datei mit dem Testmuster angewählt und es können verschiedene Parameter festgelegt werden. Das unterstützte Vektorformat ist "Scalable Vector Graphics (*.svg)". Dabei sind einige Besonderheiten zu beachten: Es können keine Flächen sondern lediglich Linien (Pfade) gezeichnet werden. Sämtliche Pfade müssen als "Polygon" vorliegen. Getestet habe ich die Software mit Grafiken, die ich mit Libre Office Draw bearbeitet und exportiert habe: 1.) Grafik mit LibreOffice Draw erstellen 2.) Strg + 'a' drücken, um alle Objekte zu markieren. 3.) Auf "Ändern -> Umwandeln in -> Polygon" klicken. 4.) Linien auf "Durchgehend" und Farbe Schwarz setzen. 5.) Flächen auf "Unsichtbar" setzen. 6.) Exportieren als *.svg 7.) Datei in das Unterverzeichnis "pictures" im Installationsverzeichnis der CNC-Software kopieren. Den Quellcode der Programme inklusive einiger Beispieldateien und des Schaltplans gibt's in der Rubrik Download. Häufig gestellte Fragen (FAQ)

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|