|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt CNC V0.6Das Video zum KapitelUpgrade auf Version 0.6.1Inspiriert von meinem Design hat Andrew seine eigene Version dieser CNC gebaut. Die Seiten mit seinem Projekt (in Englisch) sind auf jeden Fall einen Blick wert! Fragen zu den Antrieben meiner CNC-Maschinen können im Kapitel zu Rotationssensoren gestellt werden.Teileliste

Bauanleitung

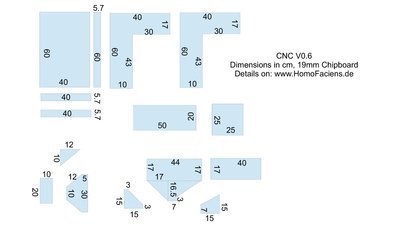

Zuschnitte der Holzteile.

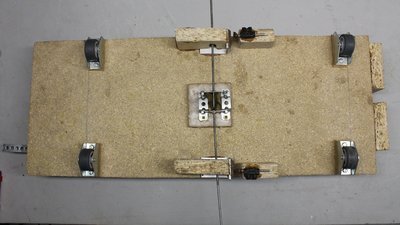

Gebaut wird wieder mit 19mm Spanplatten - Reste einer alten Kiste, die ich für die CNC-Maschinen zersäge. Die Grundplatte hat die Abmessungen 40x60cm.

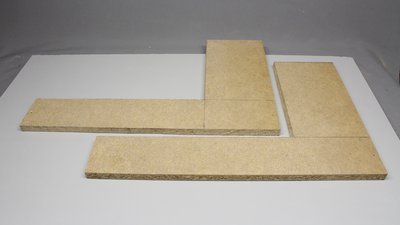

Die Seitenteile.

Unterseite.

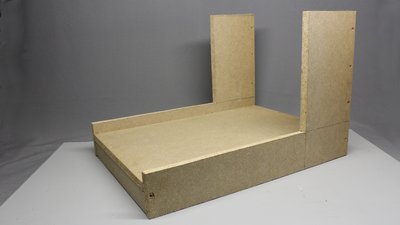

Das Grundgestell.

Beweglicher Teil der vertikalen Achse.

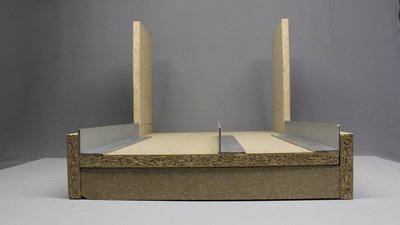

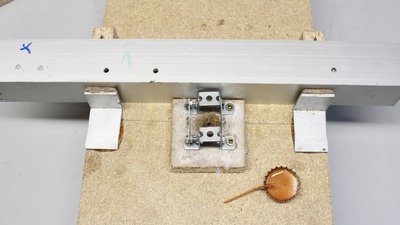

Die Führungsschienen sind stabiler als bei CNC v0.5 und bestehen aus Aluminiumprofilen der Abmessungen 40x40x2mm.

Die Platte für die X-Achse mit den Führungsschienen der Y-Achse.

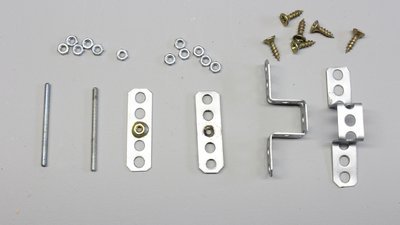

Der Antrieb erfolgt über 3mm Gewindestangen. An zwei Stücke Lochblech werden Messingmuttern gelötet. Die Materialkombination aus Eisenstange und Messingmutter sorgt für geringeren Verschlei▀ als bei der Verwendung einer Eisenmutter. Messing ist weicher als Eisen es werden daher im Betrieb die Messingmuttern abgerieben während die Gewindestangen intakt bleiben. Die Muttern müssen daher eventuell von Zeit zu Zeit ausgewechselt werden.

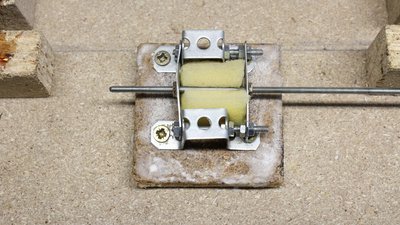

Der zweite Streifen Lochblech wird derart verschraubt, dass das Spiel möglichst gering ausfällt. Je weniger Spiel, um so mehr Reibung. Die richtige Einstellung ist also immer ein Krompromiss zwischen kleinem Spiel und damit einhergehend weniger leichgängigem Antrieb. Der Schwamm fungiert als Ölreservoir. Die Gewindestange sollte immer gut geschmiert sein, um die Reibung gering zu halten. Die kleine Holzplatte ist daher mit Wach getränkt, damit das Öl nicht in das Holz eindringt. Wesentlich besser ist die Umsetzung bei meiner CNC v3.2 (siehe mein YouTube Video).

Die Achsen können prinzipiell auf den Aluschienen gleiten. Um die Reibung zu reduzieren, habe ich 8 Plastikscheiben mit einem Durchmesser von 37mm geschnitten. Als Achse dienen 3mm Schrauben. Als Lager habe ich kurze Stücke Messingröhrchen mit 3mm Innendurchmesser an Lochblech gelötet (links). Alternativ können auch M3er Muttern angelötet werden, deren Innengewinde mit einem 3mm Bohrer herausgebort werden müssen (rechts im Bild).

Anstelle der von mir verwendeten Plastikscheiben sollten besser kleine Rollen, die in jedem Baumarkt erhältlich sind, verwendet werden. Selbst die billigen Rollen sind von besserer Qualität als die selbstgefertigten Räder. Optimal sind Kugellager.

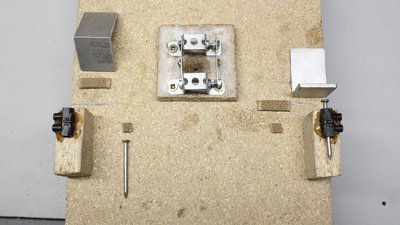

Die Führung entlang der Mittelschiene ist im Vergleich zu v0.5 leicht abgeändert. Kleine Stücke 3mm Faserplatte (dicker Karton geht bestimmt auch) sind an einem Aluwinkel beziehungsweise an einem Nagelkopf festgeklebt. Die Führungsschiene gleitet zwischen den Stücken Faserplatte.

Beim Ankleben der Winkel mit einer Leiste dafür sorgen, dass diese gerade ausgerichtet sind.

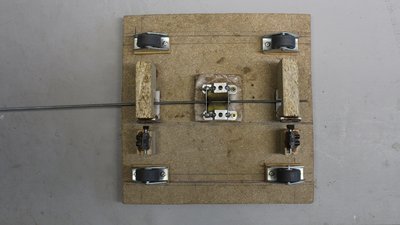

Die Unterseite der Platte der X-Achse. Beim Upgrade auf Version 0.6.1 habe ich die selbstgeschnittenen Plastikscheiben gegen Rollen aus dem Baumarkt mit 30mm Durchmesser ausgetauscht.

Die Unterseite der Platte der Y-Achse.

Führungsschiene der X-Achse. Mit der Lüsterklemme kann der Nagel so justiert werden, dass kein Spiel zwischen Faserplatten und Führungsschiene besteht. Die Faserplatten gut mit Öl tränken, um die Reibung gering zu halten.

Mit dem upgrade auf V0.6.1 habe ich die Aluminiumwinkel der linearen Führungen mit Stücken aus 19mm Spanplatte verstärkt (siehe Abbildungen 15 + 16).

Die Platten für die X-Achse und Y-Achse mit Führungsschienen.

Befestigung der Gewindestange.

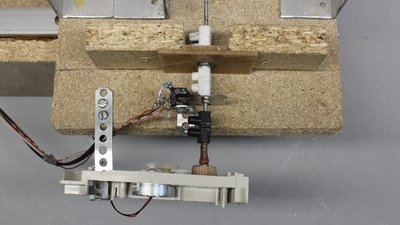

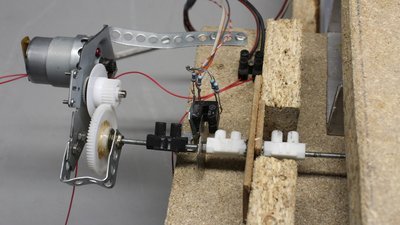

Zur Befestigung des Antriebs habe ich Drahtstücke von einer Büroklammer zurechtgebogen und sowohl an einem Stück der Gewindestange, als auch an dem Zahnrad des Antriebs verklebt.

Mit den Lüsterklemmen das Spiel möglichst klein halten. Etwas Öl reduziert die Reibung. Der Motor wird über eine dritte Lüsterklemme mit der Gewindestange verbunden. Dadurch kann der Antrieb leicht ausgewechselt werden.

Mit Upgrade zu Version 0.6.1 wird die Gewindestange an beiden Enden geführt und mit den Lüsterklemmen etwas vorgespannt. Je mehr Vorspannung, um so weniger Spiel in der Anlenkung, aber um so mehr Reibung. Ich habe die stärkeren Motoren aus einam alten Drucker als Antrieb verwendet, um gegen die höhere Reibung der vorgespannten Gewindestangen "anzukämpfen".

Die Scharniere für den Mechanismus der vertikalen Achse bestehen aus zwei Streifen Lochblech.

Mechanismus der vertikalen Achse mit Befestigungsplatte.

Es gibt begnadete Holzarbeiter, die deutlich genauere Sägeschnitte ausführen als ich... Die Spalte "überbrücke" ich mit 10x10mm Holzleisten.

Die Holzteile zur Befestigung des Servos für die Ansteuerung der vertikalen Achse. Das Teil unten links dient als Verstärkung auf der Rückseite der Mechanik (siehe Abbildung 32).

Die (vorläufig) fertige Mechanik.

Die Teile der Anlenkung für die vertikale Achse.

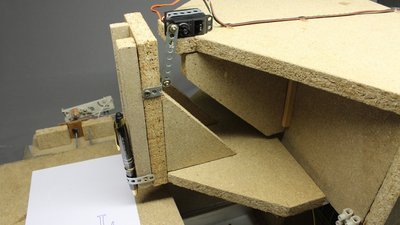

Einbau des Servos.

Mit Upgrade auf V0.6.1 I habe ich die vertikale Achse so nah wie möglich am Drehpunkt des Servohebels befestigt.

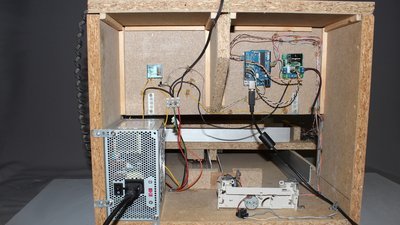

Die Elektronik auf der Rückseite des Gehäuses.

Mit V0.6.1 besitzen die Sensorscheiben 8 Zähne. Daher musste die Bodenplatten etwas ausgeschnitten...

...beziehungsweise ausgefräst werden.

Mit Spachtelmasse wird eine Führung des Fräsmotors angefertigt. Das Gehäuse des Motors vorher gut einfetten!

Fertig für die ersten Probestücke aus 3mm Plastik.

Spritzwasser lässt die Spanplatten aufquellen. Vorteilhaft sind daher eine Wanne aus gut lackiertem Sperrholz...

...und ein Spritzschutz aus etwas Lochblech und transparentem Verpackungsmaterial. Testmuster

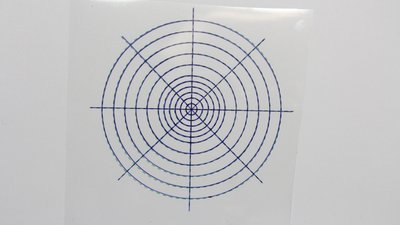

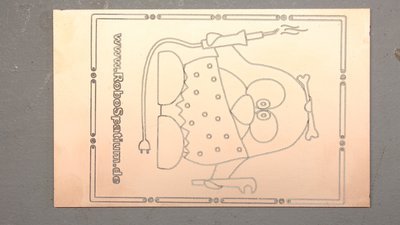

Mit einem Kugelschreiber wurde dieses Testmuster geplottet. Verglichen wird der Plot mit einem Ausdruck auf transparenter Folie, die mit einem Tintenstrahldrucker angefertigt wurde.

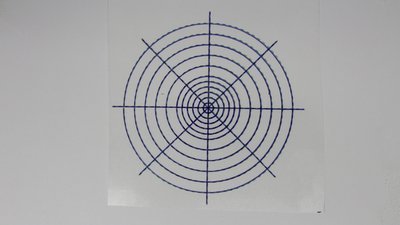

Das ist das gleiche Testmuster geplottet mit V0.6.1. Anwendungsbeispiele

Glas lässt sich sehr gut gravieren, da hier nur recht geringe Seitenkräfte auftreten.

Der Fräsmotor wird dazu in einem schrägen Winkel zur Oberfläche an der vertikalen Achse angebracht. Der Diamantfräser an der Spitze sollte immer gut gekühlt werden. Das Kühlmittel meiner Wahl ist Wasser mit ein paar Tropfen Spülmittel.

Holz kann sowohl graviert als auch geschnitten werden. Zu beachten ist, dass der Fräser sich beim tiefen Eintauchen stark erwärmt, wie an der schwarzen Verfärbung der Schnittkante zu sehen ist. Holz sollte daher nur bis zu einer Dicke von 5mm geschnitten werden.

Depron kann mit einem Lötkolben und einem 1mm Kupferdraht an der Spitze geschmolzen werden. Diese Art der Bearbeitung ist wesentlich leiser. Der Kupferdraht sollte so weit aus dem Lötkolben herausragen, dass die Hitze gerade ausreicht das Depron zu schmelzen. Ansonsten wird die Schnittkante unnötig breit und die Geruchsbelästigung durch verdampfende Kunststoffbestandteile steigt. Unter der zu bearbeitenden Platte befindet sich eine zweite Depron-Platte als Abstandshalter, da der Lötkolben oder Fräser ansonsten in die darunterliegende Holzplatte eintauchen würde. Mit Depron kann die Funktionsweise einer CNC-Maschine gut demonstriert werden. Neben der leichten Bearbeitung ist der günstige Preis ein Vorteil des Materials. Selbstverständlich kann das Depron auch mit einem Fräser bearbeitet werden.

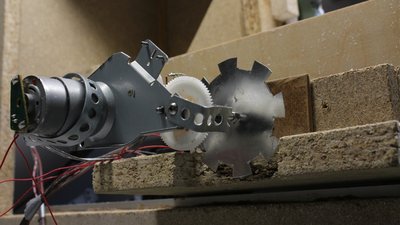

Die Zähne dieser Zahnräder sind rund und werden von der Software nach Eingabe verschiedener Parameter berechnet. Um ein Schmelzen des Plastiks zu verhindern, muss das Material ständig mit Wasser gekühlt werden. Das 3mm Plastik wird in mehreren Stufen durchtrennt. Die Parameter wie Eintauchtiefe und Vortriebsgeschwindigkeit sind materialabhängige Erfahrungswerte. Meine ersten Versuche Plastik zu schneiden, sind gescheitert. Beim Arbeiten mit einer CNC Maschine ist Erfahrung gefragt und mit Ausschuss ist zu rechnen. Die Präzision der Zahnräder ist nicht perfekt, aber dieses Demonstrationsgetriebe funktioniert. Hohen Geschwindigkeiten und starker Belastung halten die Zahnräder aber nicht stand!

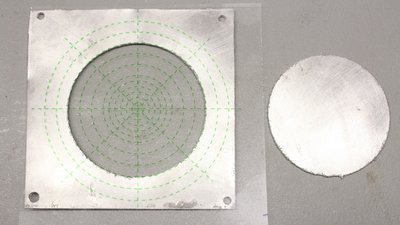

Das hier gefräste 1mm Aluminium bringt die Maschine mehr als nur an ihre Grenzen. Das Ergebnis ist allenfalls brauchbar, aber nicht richtig gut. Ich werde versuchen, CNC v0.6 zu verbessern, um dieses Material schneiden zu können - mal sehen, was in Zunkunft noch geht...

Mit V0.6.1 habe ich diese 6cm-Scheibe geschnitten. Das Ergebnis ist selbst mit dem billigen Baumarkt-Bit recht gut. Wer nun aber glaubt, mit dieser Maschine Aluminium "aus dem Vollen" fräsen zu können, sollte einen Blick auf die sehr unsaubere Schnittkante werfen - das ist mit dieser Mechanik keinesfalls möglich!

Die Präzision der Maschine ist nicht gut genug zum Isolationsfräsen. Die hier angedeuteten "Leiterbahnen" besitzen eine Breite von 2mm. Der Durchmesser der Lötpunkte beträgt ebenfalls 2mm. Taucht der Fräser dabei nicht allzu tief in die Platine ein, so bleibt ein dünner Ring zurück. Da die Platine niemals vollkommen plan aufliegt, kommt es in der Breite der Fräsnut zu Abweichungen. Einige der Lötpunkte sind abgerissen, womit das Ergebnis als unbrauchbar zu bezeichnen ist. Zumindest kann man mit der Maschine die ich gebaut habe eine kupferbeschichtete Leiterplatte dekorieren, mehr im Moment aber auch nicht! Elektronik

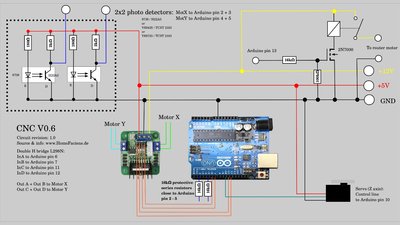

Schaltplan.

Werden H-Brücken vom Typ L298N verwendet, so können Motoren mit einem Maximalstrom bis 2A verbaut werden. Der hier zu sehende Antrieb stammt aus einem Tintenstrahldrucker und ist mit bis zu 4mm pro Sekunde schneller als die Antriebe aus den CD-Laufwerken, die nur etwa 3mm pro Sekunde schaffen. Software

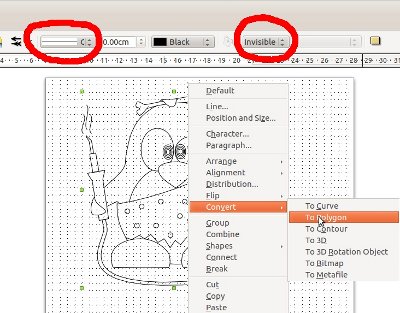

Die Software zur Ansteuerung der Maschine ist in C geschrieben und diese wird über die Kommandozeile bedient. Über das Menü kann die Datei mit dem Testmuster angewählt und es können verschiedene Parameter festgelegt werden. Das unterstützte Vektorformat ist "Scalable Vector Graphics (*.svg)". Dabei sind einige Besonderheiten zu beachten: Es können keine Flächen sondern lediglich Linien (Pfade) gezeichnet werden. Sämtliche Pfade müssen als "Polygon" vorliegen. Getestet habe ich die Software mit Grafiken, die ich mit Libre Office Draw bearbeitet und exportiert habe. Den Quellcode der Programme inklusive einiger Beispieldateien und des Schaltplans gibt's in der Rubrik Download. Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|||||||||||||||||||||||||||||||||||||||

|

|