|

|

|

|

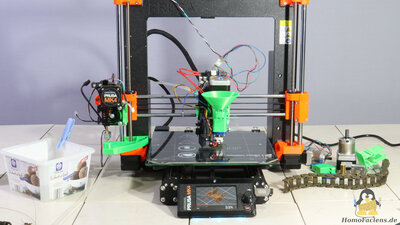

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt <<< Extruder V4.1: Schrauben Extruder V5.1 >>> Direkt Granulat Extruder V5.0: Prusa MK4Video Teil 1 zu Extruder V5.0 an einem Prusa MK4Warum der Prusa MK4?

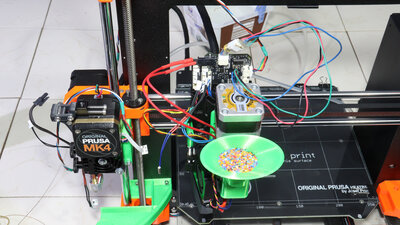

Den Prusa MK4 habe ich aus mehreren Gründen gewählt: Neben den mechanischen Qualitäten des Gerätes ist die Open Source Philosophie des Herstellers Prusa ein sehr wichtiger Punkt: Der FFM Druck ist so weit verbreitet, weil diese Technologie von Anfang an frei von Patenten und mit offener Dokumentation aus der Community heraus entwickelt wurde, was auch auf auf meinen Granulatextruder zutrifft.

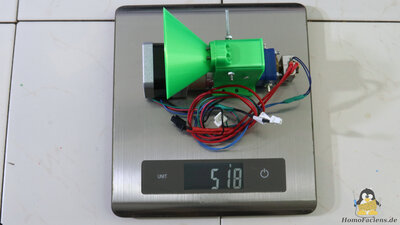

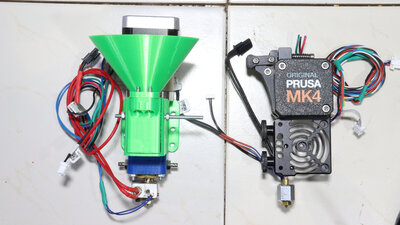

Kommen wir damit zu den Vorzügen der Hardware des MK4: Granulatextruder sind schwerer als Druckköpfe für den Filamentdruck: Der originale Druckkopf des MK4 wiegt circa 300g, während mein Granulatextruder in Version 5.0 mit einem Nema 17 Schrittmotor und einem Getriebe von 5:1 auf satte 520g kommt.

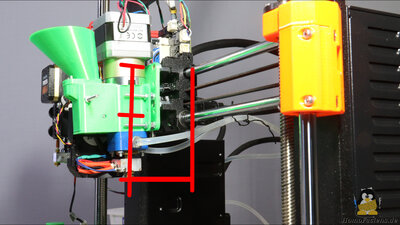

Der schwere Schrittmotor inklusive Getriebe befindet sich ganz oben, die Düse, an welcher der Kunststoff austritt, ganz unten. Insgesamt ist der Granulatextruder aber nur ein wenig länger als der originale Extruder des Prusa - die Mechanik der X-Achse des MK4 ist somit für eine ähnliche Konstruktion ausgelegt.

Der Riemen für den Antrieb lämgs der X-Achse sollte idealerweise durch den Massenschwerpunkt des Extruders verlaufen, was momentan noch nicht so ganz der Fall ist. Die lange Bauweise des Extruders führt zu langen Hebeln: Der Weg von den Befestigungspunkten zur Düsenspitze ist im Vergleich zum originalen Druckkopf länger. Die Tatsache, dass die X-Achse des MK4 über zwei Schienen verfügt, ist von Vorteil, denn somit werden die Hebelkräfte besser abgefangen. Nicht nur längs der Extruderachse ist der Abstand zur Führung größer, sondern auch in Richtung der Y-Achse - die Düse sollte möglichst nahe an den beiden Schienen sein.

In Sachen Elektronik ist der Umbau auch noch alles andere als final zu nennen: Der originale Druckkopf befindet sich nicht links an der X-Achse, um diesen schnell auswechseln zu können, sondern um den integrierten Endschalter für die Z-Achse zu nutzen. Das Vermessen der Höhe über dem Druckbett erfolgt beim Prusa MK4 über einen Kraftsensor, der ein ganz leichtes Verbiegen der Mechanik registriert, sobald die Düsenspitze eine Oberfläche berührt. Mit diesem System kann das Druckbett sehr genau vermessen werden, was beim Druck der ersten Lage definitiv von Vorteil ist - ein weiterer Grund, warum ich zum Prusa MK4 gegriffen habe. Da dieser Sensor in den Rahmen des originalen Extruders integriert ist und ich diesen nicht zersägen wollte, habe ich entsprechende Sensoren mit unterschiedlichen Wertebereichen bestellt - mal sehen, ob ich diese verwenden kann. Da mit dem momentan nur improvisierten Endschalter lediglich die Höhe ganz links an der X-Achse gemessen wird, können bislang nur Drucke mit einer eher kleinen Grundfläche ausgeführt werden. Bauanleitung Extruderröhre

Extruder V5.0 habe ich so konzipiert, dass dieser mit möglichst einfachen Werkzeugen nachgebaut werden kann, auch wenn das momentan noch Abstriche in Sachen Druckqualität bedeutet. Die Röhre habe ich mit Hilfe meiner alten Ständerbohrmaschine gefertigt - wie das mit einer Drehmaschine besser geht, hatte ich in einem vorangegangenen Video dieser Serie gezeigt.

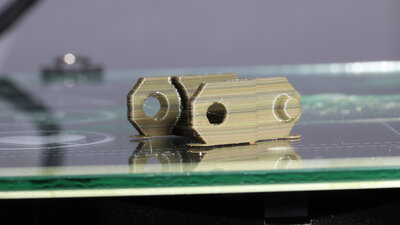

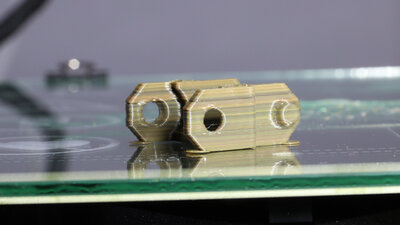

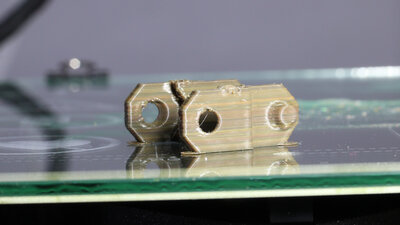

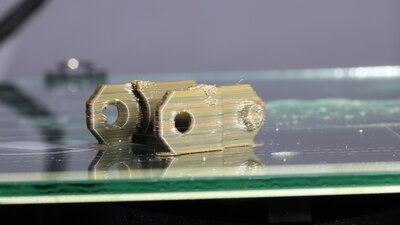

Wie zu sehen, sind die 3 Teile nicht perfekt geraten - Ziel von Version 5.0 ist es zu zeigen, was mit weniger präzise gefertigten Teilen machbar ist.

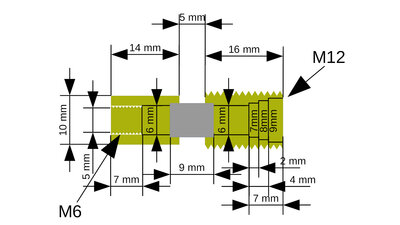

Der obere Teil besteht aus einem etwa 16mm langen Teil einer M12er Messingschraube. Wie auch beim vorherigen Extruder V4.1 wird dieser Teil mit einem 3mm-Bohrer und dann mit einem 6mm Bohrer komplett durchbohrt. Anschließend wird mit einem 7mm unten die circa 2mm tiefe Bohrung für die Verbindung zum Hotend und von oben die Stufenbohrung gesetzt, die mit einem 8mmm und einem 9mm Bohrer fertiggestellt wird. Das Hotend wird nach der 3mm Bohrung mit einem 5mm Bohrer komplett durchbohrt und anschließend mit einem M6er Gewinde versehen. Von oben wird dieses dann bis zur Hälfte mit einem 6mm Bohrer und etwa 2mm tief mit einem 7mm Bohrer bearbeitet. Als Hitzebarriere fungiert wiederum ein etwa 9mm langes Stück eines Edelstahlröhrchens mit 6mm Innen- und 7mm Außendurchmesser.

Um die Bohrung so gut wie möglich zentrieren zu können, habe ich entsprechende Halterungen für die Messingteile gedruckt.

Die Verbindung zwischen Getriebeausgangswelle und Schraube ist aus durchbohrtem Rundmessing gefertigt und starr ausgeführt. Da bei meinem Extruderprinzip ein deutlicher Spalt zwischen Extruderschnecke und -Wand verbleiben muss, kann sich die Schraube darin auch dann frei drehen, wenn diese nicht perfekt in der starren Kupplung zentriert ist.

Das zentrale Teil der Wasserkühlung entspringt dem 3D Drucker und ist aus PETG gedruckt - hier muss nichts verlötet werden, wie es beim Vorgängermodell noch der Fall war. Die Abdichtung der Bauteile erfolgt mit Schraubensicherungslack. DownloadDie 3D-Dateien und die Skizze des Extruders sind als Download-Paket erhältlich.BeispieldruckeFür alle Beispieldrucke gilt:Kettenglied: Schichtstärke: 0.2mm Düse: 0.4mm Druckzeit: 17min Größe: 27x25x12mm Material: Recycled PLA Die Softwarefinesen "Pressure advance" und "input shaping", die der Prusa MK4 bietet, habe ich bei den momentanen Tests deaktiviert. Es kommt mir bei den Drucktests nach wie vor darauf an zu sehen, was der Extruder leistet, möglichst unverfälscht von der Druckerfirmware.

Druck mit 30mm pro Sekunde

Druck mit 60mm pro Sekunde

Druck mit 120mm pro Sekunde

Druck mit 200mm pro Sekunde <<< Extruder V4.1: Schrauben Extruder V5.1 >>> Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|

|