|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt <<< EDM: Aktiver Hammer (1) EDM: Schweißerät CNC (1) >>> Aktiver Hammer, Teil 2Das Video zum Gravieren von Metallen mit einem "Aktiven Hammer", Teil 2'Aktiver Hammer', Version 2

Im zweiten Kapitel zum Aktiven Hammer möchte ich euch erläutern, wieso, weshalb und warum ich Änderungen an der Mechanik vorgenommen habe und anschließend demonstrieren, wie gut diese nun funktioniert.

Im ersten Kapitel hatte ich ja gesagt, dass ich einen Mechanismus zur Begradigung des Elektrodendrahtes in die Mechanik integrieren wollte. Das habe ich zwar versucht, dabei aber keinen Erfolg gehabt. Derartige Mechanismen arbeiten mit 4 oder 5 Rollen oder feststehenden Zylindern wie folgt: Der Draht wird zunächst in eine Richtung gebogen, um einen definierten Radius in der Drahtbiegung zu haben. Erst dann wird der Draht wieder so weit zurückgebogen, bis dieser gerade ist. Mein Gedanke war, einfach zwei der Rollen anzutreiben und somit Drahtvorschub umd Draht-Begradigung mit den 4 Rollen zu kombinieren. Das klappte aber nicht, da der 0.2mm Wolframdraht in Korkenzieherform aus der Mechanik austritt. Derartige Mechanismen zur Begradigung von Draht arbeiten normalerweise, indem der Draht durch die Mechanik gezogen wird. Werden die Rollen selbst als Antrieb umfunktioniert, dreht sich der Draht aufgrund der fehlenden Drahtspannung in der Mechanik, wodurch die Korkenzieherform entsteht. Ein weiteres Problem ist, dass der Draht bei der Verwendung als "Aktiver Hammer" ja nicht nur vorwärts, sondern auch immer wieder zurück bewegt wird. Jaaa, ich könnte das sicherlich irgendwie in den Griff bekommen, aber dann würde die Mechanik noch komplizierter und ich will halt zeigen, was mit einfachen Mitteln geht. Einfach bedeutet: Ich begradige ein Stück Draht mit einem sehr simplen Mechanismus ohne Rollen aus dem 3D-Drucker und fummle den begradigten Draht anschließend in die Mechanik ein - klappt ausreichend gut.

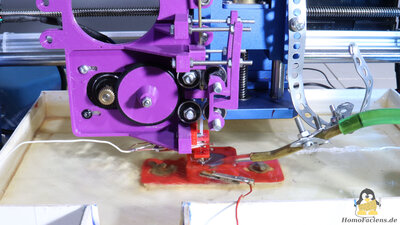

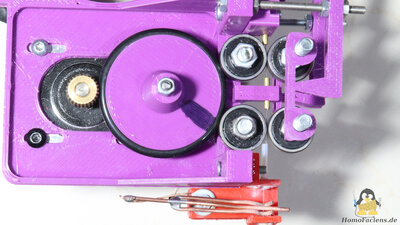

Die 4 Rollen sind nun anders angeordnet und fungieren lediglich als Drahtvorschub: Zwei der Kugellager Typ 625 werden über eine Scheibe mit 40mm Durchmesser, auf die ein Gummiring aufgezogen ist von dem Schrittmotor angetrieben. An der Welle des Schrittmotors habe ich das gezahnte Rädchen eines Extruders befestigt, damit der Antrieb zuverlässig funktioniert. An die beiden angetriebenen Kugellager werden zwei weitere Exemplare gleichen Typs gepresst - der Elektrodendraht verläuft dazwischen. Die Plastikarme bewirken, dass die Mechanik leicht federn kann und die Kugellager mit nahezu konstanter Kraft aneinandergepresst werden. Durch die Verwendung von zwei Kugellager-Paaren wird der Elektrodendraht weniger plattgewalzt beziehungsweise platt geschliffen.

Drei Führungen sorgen dafür, dass der Draht in der Mitte der Laufflächen bleibt.

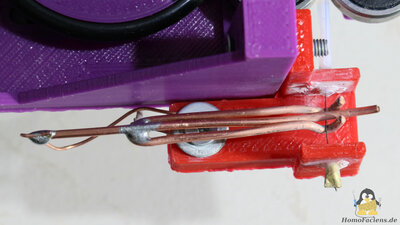

Das meiste Hirnschmalz steckt in dem Schleifkontakt zum Elektrodendraht: Dieser Schleifkontakt besteht aus drei Kupferspitzen, die an den Draht geklemmt werden. Zwei der Spitzen sind so gebogen, dass der Draht durch eine Senke verläuft und die Klemme somit nicht abrutschen kann. Dieser "Schleifkontakt" schleift während des Erodiervorganges eigentlich so gut wie gar nicht und das ist der größte Kniff der Anordnung: Die Zange ist mit einem flexiblen Kupferdraht an der Mechanik befestigt und kann sich somit recht frei bewegen. Wird der Elektrodendraht beim Erodiervorgang hoch bewegt, so bewegt sich die Zange mit dem Draht und schleift somit nicht. Gleiches gilt für die Abwärtsbewegung, lediglich das durch den Elektrodenabbrand bewirkte Extra-Stück an Abwärtsbewegung führt zu einem kurzen Schleifen der Kontaktzange. So gut wie kein Reiben oder Schleifen bedeutet, dass an dieser Stelle auch so gut wie kein unerwünschtes Funkenerodieren stattfindet. Ferner ist die Strecke zwischen Kontaktzange und Drahtspitze recht kurz, womit der Widerstand des Elektrodendrahtes in dem Stromkreis möglichst klein gehalten wird. Bekannte Schwachpunkte

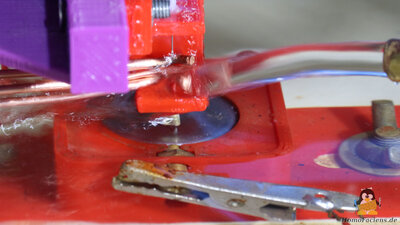

Beim Gravieren mit einem nur 0.2mm dünnen Draht wird dieser, besonders bei einer Arbeitsspannung von 12V, sehr heiß. Um ein Durchbrennen zu verhindern, kann der Strahl des Kühlwassers auf den Bereich mit der Kontaktzange gerichtet werden. Dann verschweißt der Elektrodendraht aber mit unter mit dem Werkstück und bleibt immer mal kurz "kleben". Um für ausreichende Kühlung zu sorgen, sollte der "Aktive Hammer" bis zur Kontaktzange in das Kühlwasser eintauchen und ein starker Kühlmittelstrahl auf die Werkstückoberfläche gerichtet werden. HomoFaciens Coin

Die hier zu sehende Gravur wurde mit 12V und dem Kühlmittelstrahl auf die Kontaktzange ausgeführt. Daher ist der Elektrodendraht immer mal kurz mit dem Werkstück verschweißt, was an unterbrochenen Linien und kleinen Deformationen zu erkennen ist.

Im zweiten Versuch wurde ein stärkerer Wasserstrahl auf die Spitze des Elektrodendrahtes gerichtet, was das Verschweißen mit dem Werkstück verhindert hat. Die "Münze" besitzt einen Durchmesser von 20mm, die Grafik ist 15x16mm klein Auf der Rückseite ist der Zeitstempel der Herstellung graviert mit einer Ziffernhöhe von 2.2mm. Graviert wurde mit 0.2mm Wolframdraht als Elektrode. Wenn ihr eine derartige "HomoFaciens Coin" erwerben möchtet, um euch einen genauen Eindruck davon zu verschaffen, wie gut die Gravur ist: Ihr könnt mich in meinen Experimenten finanziell unterstützen und erhaltet für Spenden ab 15,-€ (wenn gewünscht, Postadresse per Mail an mich nicht vergessen) als Dankeschön eine derartige "Münze". DownloadDie 3D Dateien habe ich mit OpenSCAD erstellt. Die Originaldatei und alle Teile im STL Format, sowie den Arduino Sketch gibt's als Download-Paket. Als Material für den 3D Druck habe ich PET-G verwendet.<<< EDM: Aktiver Hammer (1) EDM: Schweißerät CNC (1) >>> Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|

|