|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt <<< Kunststoffrecycling im Mixer Kunststoffpulver (2) >>> KunststoffpulverDas Video zum ExtruderBauanleitungBei dem gier zu sehenden Mahlwerk handelt es sich um einen "Proof of Concept" Prototypen mit einem eher unzureichenden Materialdurchsatz. Daher biete ich lediglich eine grobe Nachbauanleitung ohne Teileliste an. Ich werde zu gegebener Zeit eine bessere Version konstuieren, die praxistauglicher ist.Für experimentierfreudige Zeitgenossen git's die 3D-Dateien zumindest schon einmal als Download Paket. Die Teile sollten aus PET gedruckt werden, da PLA den Temperaturen nicht standhält.

Im vorherigen Kapitel hatte ich gezeigt, wie Fehldrucke in einem Mixer zu Rohmaterial für meinen Direktextruder geschreddert werden können. Zu sehen war, dass Partikel unterhalb einer bestimmten Größe von der rotierenden Klinge des Mixers nicht mehr weiter zerkleinert werden können. Industrielles Granulat konnte mit dem Mixer nicht effektiv aufbereitet werden. Um meinen Direktextruder auch mit frischem Material betreiben zu können, habe ich daher aus einer billigen Oberfräse eine günstig und schnell nachzubauende Vorrichtung konstruiert, die industrielle Pellets zu feinem Kunststoffpulver mahlen kann.

In meinem ersten Entwurf habe ich Kugellager Typ 608 mit einem Innendurchmesser von 8mm verwendet. Allerdings hat der 8mm Shaft meines billigen Fräswerkzeugs nicht wirklich in die 8mm Öffnung des billigen Kugellagers gepasst.

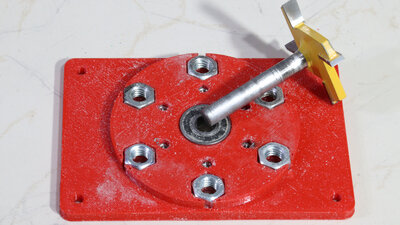

Daher verwende ich nun Kugellager Typ 6200 mit 10mm Innendurchmesser und eine 20mm lange Aluhülse als Zwischenstück. Die Lösung ist nicht ideal, da der Fräser in dieser Lagerung ein wenig Spiel hat. In dem Paket mit den 3D-Dateien sind die Bodenplatten beider Versionen enthalten.

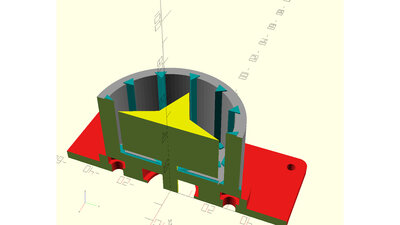

Der Motor treibt ein Fräswerkzeug mit 4 Klingen und einem Durchmesser von 50mm an, das als Rotor fungiert. Der Stator besteht aus spiralförmig angeordneten M6er Schrauben.

Gerät ein Pellet zwischen den Stator und die rotierende Klinge, so kann das Kunststoffteil nicht ausweichen, wird also mit voller Wucht von der Klinge getroffen. Damit wird Material von dem Pellet abgeschabt beziehungsweise abgeschlagen. Damit das funktionieren kann, muss das entsprechende Partikel zwischen Stator und Rotor eingeklemmt werden. Ist der Spalt zu groß, so fliegt das Teilchen wie auch im Mixer von der Klinge weg, ohne dass Material abgetragen wird. Auch bei einem zu kleinen Spalt kann kein Partikel zwischen Rotor und Stator eingeklemmt werden. Das ist der Grund, warum die Schrauben des Stators spiralförmig angeordnet sind: Somit sind Spalte unterschiedlicher Größe zwischen Stator und Rotor vorhanden. Da während des Mahlvorgangs die Pellets immer kleiner werden, ist dennoch immer irgendwo ein Spalt, zwischen dem dieses Partikel weiterhin eingeklemmt und somit zerkleinert werden kann.

Um den Staub aus dem Innern zu entfernen, befindet sich ein Sieb an der Außenwand: Dieses besteht aus 1mm Bohrungen in der Dosenwand.

Da der Plastikstaub das gewünschte Endprodukt ist, wird dieser in einem Plastikbeutel aufgefangen. Maschinenparameter

Werfen wir einen Blick auf die Maschinenparameter, auch wenn diese für den "Proof of Concept" Prototypen nicht überbewertet werden dürfen: Der Fräsmotor läuft auf der niedrigsten Stufe und konsumiert dabei etwa 140W an elektrischer Leistung.

Mit dieser Einstellung rotiert das Spannfutter im Leerlauf mit etwa 13.000 Umdrehungen pro Minute.

Die Korngröße des Endprodukts ist deutlich kleiner als beim Granulat, das mit Mixer und Sieb im vorherigen Kapitel gewonnen wurde. Verbesserungswürdigkeiten

im folgenden Kapitel geht es darum, welcher Energieeinsatz nötig ist, um Kunststoff zu mahlen. Mit diesem Wissen können Verbesserungen implementiert werden. <<< Kunststoffrecycling im Mixer Kunststoffpulver (2) >>> Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|

|