|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt <<< EDM: Aktiver Hammer (2) Kunststoffpulver (1) >>> Kunststoffrecycling im MixerDas Video zum ExtruderZerkleinern mit einem Mixer

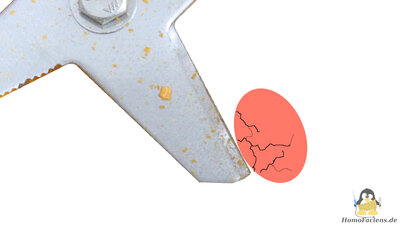

Um meine Fehldrucke in neues Granulat zu verwandeln, verwende ich einen Mixer. Werfen wir einen genaueren Blick auf das, was darin passiert: Die schnell rotierende Klinge trifft auf die im Mixer befindlichen Teile. Aufgrund der Trägheit der Plastikteile werden Späne durch die Klinge abgetragen. Große Teile werden somit Stück für Stück zertrümmert und zu kleinen Spänen verarbeitet. Die Effizienz dieses Vorgangs hängt stark von der Größe der im Mixer befindlichen Teile und der gesamten Füllmenge ab.

Für einem ersten Versuch verwende ich eine einzelne, massive PLA-Kugel mit einem Durchmesser von 40mm und einem Gewicht von 37g. Diese wird in den Mixer gegeben und das Gerät eingeschaltet. Dabei muss der Behälter während des Vorgangs festgehalten werden, da der Deckel ansonsten von der immer wieder hochgeschleuderten Kugel weggeschleudert würde.

Von der ursprünglich 40mm durchmessenden Kugel sind nur noch unregelmäßig geformte Splitterstücke mit Durchmessern von maximal 15mm bis hinunter zu staubförmigen Partikeln übrig geblieben.

Dann wurde in etwa die gleiche Menge an industriell gefertigtem PLA Granulat abgewogen und in den Mixer gegeben. Die Körner des Granulats besitzen Durchmesser von circa 4 bis 5mm.

Obwohl mit dem industriellen Granulat als Ausgangsbasis bereits wesentlich kleinere Körner vorgelegen haben, ist dieses Material nicht zu wirklich feinerem Staub zermahlen worden, als es beim ersten Versuch der Fall war. Einige der Körner wirken, als sei von diesen überhaupt kein Material abgeschlagen worden.

In dem Mixer kollidieren die Partikel mit der schnell rotierenden Klinge, wobei auf unterschiedlich schwere Partikel unterschiedlich große Kräfte über verschiedene Zeiträume wirken: Die Partikel werden von der Klinge beschleunigt und dabei gilt: Je leichter das Objekt, um so schneller gleichen sich die unterschiedlichen Geschwindigkeiten von Klingenspitze und Partikel an. Material kann von einem Partikel aber nur abgetragen werden, so lange die sich Klinge wesentlich schneller bewegt als das getroffene Objekt, denn nur dann wirkt eine hohe Kraft zwischen dem Stahl der Klinge und der Kunststoffoberfläche des Partikels. Kunststoff ist nicht ideal hart, womit sich die Partikel zunächst leicht verformen und so die Kraftwirkung kompensieren. Erst wenn diese elastische Verformung nicht mehr ausreicht, die auftreffende Kraft zu kompensieren, kommt es zu plastischer Verformung und schließlich zu den erwünschten Absplitterungen von der Oberfläche. Von großen Partikeln wird also viel Material abgeschlagen, von kleinen weniger, da diese fast augenblicklich und mit einer geringen Kraft auf die Geschwindigkeit der Klingenspitze beschleunigt werden. Es gibt sogar eine minimale Partikelgröße beziehungsweise eine minimale Masse für die Körner, ab der kein weiteres Material mehr von der Klinge abgetragen werden kann. Ferner ist der Mahlvorgang im Mixer ein statistischer Prozess, denn in welchem Winkel und mit welcher Geschwindigkeit Partikel und Klinge kollidieren wird vom Zufall bestimmt. Von einem Partikel mit gegebener Masse und Durchmesser wird also nicht immer ein gleich großes Stück abgeschlagen.

Der Füllgrad des Mixers darf nicht zu hoch sein, denn die zu zerkleinernden Objekte müssen in dem Behälter umherfliegen können, damit das Mahlgut ständig gut durchmischt wird. Aus dem gleichen Grund dürfen keine zu großen Objekte in den Behälter gegeben werden. Sowohl beim Abschlagen von Material durch die Klinge, als auch beim Kollidieren der Partikel untereinander tritt Reibung auf, womit kinetische Energie in Wärme umgewandelt wird. Das Mahlgut erwärmt sich nach 2 Minuten von anfänglich 13°C auf über 35°C, der Mixer darf also nicht zu lange am Stück betrieben werden, da PLA bereits ab 40°C weich zu werden beginnt. Ein weiterer Grund, den Mixer nicht viel länger als 2 Minuten am Stück laufen zu lassen besteht darin, dass die ganz kleinen Partikel einen dämpfenden Einfluss auf die Schläge der Klinge ausüben. Die Effizienz des Mahlprozesses nimmt daher mit fortschreitender Zeitdauer ab.

Ein Blick auf den Inhalt des Mixers zeigt, dass das nur der kleinere Teil des Materials kleiner als die geforderten 2mm ist. Es gilt also, die zu großen Partikel von den gewünschten kleinen Partikeln abzutrennen und das geht mit einem Sieb: Den Boden der Dose habe ich mit 2mm Bohrungen versehen. Was zu groß ist, kommt zurück in den Mixer. Zusätzlich wird weiterer Plastikschrott in den Behälter gegeben. Geraten kleine Partikel zwischen Klinge und ein größeres Objekt, so werden auch diese kleinen Teile effektiv zertrümmert. Ein paar große Teile im Mixer zu haben, erhöht somit die Effizienz des Mahlvorgangs.

Ein Blick auf das gesiebte Endprodukt unter dem Mikroskop zeigt, dass sehr viele Körner mit viel kleinerem Durchmesser als 2mm vorhanden sind. Das ist aber nicht von Nachteil, sondern von großem Vorteil, denn der Extruder braucht möglichst dicht gepacktes Rohmaterial, um gut zu funktionieren: Je feiner der Extruder dosieren soll, um feine Strukturen drucken zu können, um so kleiner müssen die Bohrung für die Förderschnecke des Extruders und damit auch die Partikel des Rohmaterials sein.

Neben dem Mahlgut wird immer auch das Mahlwerk malträtiert, es können also kleine Metallspäne in das Endprodukt gelangen. Außerdem ist zu sehen, dass der Behälter des Mixers mit der Zeit trübe wird, weil von den Wänden Material abgeschliffen wird und somit ebenfalls ins Mahlgut gelangt. Ferner ist in meinem Berg von Fehldrucken auch ein wenig Kleber, der als Haftvermittler zum Druckbett diente und über die Jahre außerdem ein wenig Staub eingedrungen. Recyceltes Material wird man daher nie mit einer 0.2mm Düse verarbeiten können, aber auch mit 0.5 oder gar 1.0mm Düsen lassen sich gute 3D Drucke anfertigen. Zu beachten ist auch, dass die im Mixer entstehenden, sehr feinen Partikel auf Grund elektrostatischer Wechselwirkung so gut wie überall kleben bleiben. Es ist also eine gewisse Sorgfalt beim Aufbereiten des Plastikmülls anzuraten, denn den feinen Staub sollte man nicht im Übermaß einatmen - eine abgedichtete Siebvorrichtung macht Sinn. <<< EDM: Aktiver Hammer (2) Kunststoffpulver (1) >>> Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|

|