|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt <<< EDM: Einführung EDM: Spülen >>> Funkenerodiermaschine: Blick durch's MikroskopDas Video zum Blick durch's Mikroskop auf Funkenerodieren

Kaufen könnt ihr das Andonstar AD246 Mikroskop auf: Wie wurden die Fotos angefertigt?

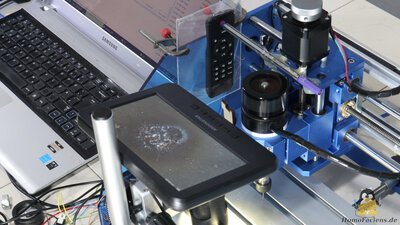

Als Vorteilig für das Vorhaben hat sich erwiesen, dass die CNC, auf welcher meine Funkenerodiermaschine basiert, per Open Source Software angesteuert wird. Ein paar zusätzliche Zeilen Code bewirken nun, dass der Tisch mit der Rasierklinge nach jedem übergesprungenen Funken nach vorne unter das Mikroskop fährt, dort fotografiert wird und anschließend wieder zurück unter den Bohrer fährt. Die Fernbedienung für das Mikroskop wird von der CNC-Maschine über einen angeklebten Filzstift durch eine Bewegung längs der X-Achse ausgelöst. Pro Einzelbild werden etwa 15 Sekunden benötigt. Bohren durch eine 0.1mm Rasierklinge

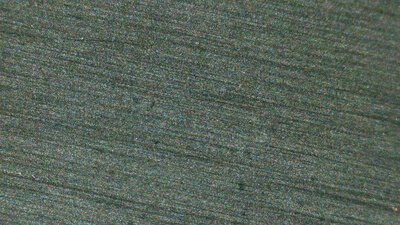

Das erste Bild zeigt die noch unbearbeitete Rasierklinge. Die Metalloberfläche ist mit Riefen überzogen, die parallel zur Längsachse der Klinge verlaufen. Die parallel verlaufenden Rillen auf der Oberfläche der Rasierklinge wandern unter dem Mikroskop von Bild zu Bild nahezu nicht. Der Tisch der CNC-Maschine wird offensichtlich sehr präzise zwischen Bohrer und Mikroskop hin und her bewegt, womit eine mangelhafte Positionierung als Ursache für die unterschiedlichen Blitzeinschläge ausgeschlossen werden kann.

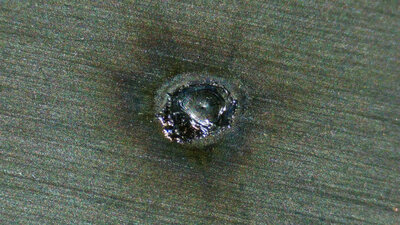

Bereits der erste Funke hinterlässt einen deutlich sichtbaren Krater auf der Oberfläche der Rasierklinge. Der Durchmesser beträgt etwa 0.7mm. Es ist zu sehen, dass das Metall geschmolzen und dann wieder erstarrt ist. Der unregelmäßig geformte Rand des Kraters ist nicht scharfkantig, sondern von dem herausgeschleuderten, geschmolzenen Material abgerundet, das zudem deutlich über die Oberfläche hinaus ragt.

Mit dem zweiten Funken wird der Krater nicht weiter vertieft - es ist zu sehen, dass weiteres, geschmolzenes Metall zurück in den ersten Krater geflossen ist. Ferner ist zu sehen, dass der zweite Funke die Oberfläche nicht an der exakt selben Stelle getroffen hat - Der Krater ist auf dem Foto nach rechts oben erweitert worden. Das ist ein Grundprinzip beim Funkenerodieren: Wie bei einem Gewitter in der Erdatmosphäre, schlägt auch der Funke dieses künstlichen Mini-Gewitters nur äußerst selten an der exakt gleichen Stelle erneut ein. Auf das "warum" werde ich in dem Kapitel zur Plasmaentstehung näher eingehen.

Mit dem achten Funken ist die 0.1mm dicke Rasierklinge "durchschossen". Diese Öffnung wird mit den folgenden "Schüssen" erst mal nicht größer. Die Funken schlagen vom Rand des Loches entfernt ein.

Erst der 13. "Schuss" führt zu einer deutlichen Vergrößerung des Durchbruchs.

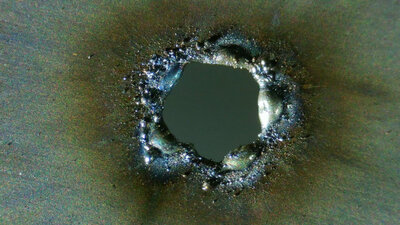

Funke für Funke wird die Öffnung vergrößert, wobei allerdings kein kreisrundes Loch entsteht. Der Rand der Öffnung ist sehr unregelmäßig geformt - Stellen mit dick aufgeschmolzenem Metall wechseln sich mit dünneren Bereichen ab. Das von den Funken aufgschmolzene und herausgeschleuderte Metall sammelt sich rings um das entstehende Loch an. Rings um das Loch und an dem wieder erstarrten Material ist eine deutliche Verfärbung des Metalls hin zu Blautönen zu erkennen, was auf übermäßige Hitzeeinwirkung zurückzuführen ist. Ferner häufen sich rund um das Loch kleinste Partikel an, die aus Metall bestehen, das in der Umgebungsluft schnell oxidiert ist. Neben physikalischen Effekten wie dem Schmelzen oder Verdampfen von Material, laufen an der sauerstoffreichen Umgebungsluft auch jede Menge chemischer Prozesse ab. Auffällig ist, dass die Funken unterschiedlich große Mengen an Metall aufschmelzen. Manchmal wird richtig viel Metall abgetragen, dann allerdings wieder nur sehr wenig und dabei auch an mehr als nur einer Stelle. Es kommt offensichtlich vor, dass sich mehr als nur ein einzelner Funke bildet und die Energie somit weniger konzentriert übertragen wird. Ich spreche daher lieber von einem Schuss pro Bild anstatt von einem Funken pro Bild.

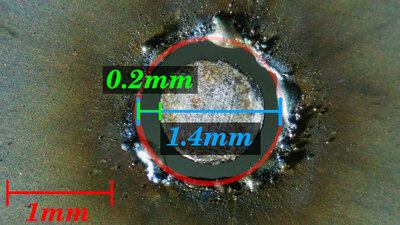

Nach 99 Schüssen ist die Öffnung so breit, dass der 1mm Bohrer eintaucht, ohne dass weitere Funken überspringen - der Bohrvorgang ist abgeschlossen. Prinzipiell funktioniert der Versuchsaufbau und es ist ein Loch in die Rasierklinge aus gehärtetem Stahl gebohrt. Unter dem Mikroskop sieht diese Bohrung allerdings nicht gerade schön aus. Wird der Schaft des Bohrers eingeblendet, so ist zu erkennen, dass das Loch deutlich größer geworden ist, als der 1mm-Bohrer vorgibt. Der Durchmesser beträgt etwa 1.4mm und ist alles andere als kreisrund. Ein Grund für den zu großen Durchmesser liegt wohl im nicht perfekten Rundlauf der Frässpindel und einer kleinen Ungenauigkeit in der Positionierung des Frästisches. Aber natürlich ist die Lücke, welche bei der anliegenden Spannung von 30V von den Funken übersprungen werden kann, entscheidend. Hinzu kommt, dass herausgerissene Metallpartikel kurzfristig eine leitende Brücke bilden können und die Funkenlücke somit noch weiter vergrößern. Nehmen wir den Rundlauf der Frässpindel als perfekt an, so beträgt diese Lücke etwa 0.2mm. Bohren durch eine 0.5mm Klinge

Es wird ein Loch in eine ebenfalls aus gehärtetem Stahl gefertigte Messerklinge mit einer Materialstärke von etwa 0.5mm gebohrt - diese Klinge ist also 5x dicker.

Recht schnell sammelt sich herausgeschleudertes Material rings um die Bohrstelle an.

Zu sehen ist, dass sich im Verlauf des Bohrvorganges ein Riss im Zentrum des entstehenden Loches bildet. Durch das beständige Aufschmelzen und wieder Abkühlen bilden sich starke Spannungen in dem Material, die den Stahl reißen lassen.

Dass zum Durchbohren wesentlich mehr als nur 500 Schüsse, also dem Fünffachen der Rasierklinge mit einem fünftel der Materialstärke nötig sind, liegt zum einen daran, dass das dickere Material mehr Hitze abtransportieren kann. Daher wird pro Schuss weniger Metall geschmolzen. Wird das Loch tiefer, können die Metallpartikel außerdem nicht mehr so effektiv weggeschleudert werden - ein großer Teil des Materials bleibt im Bohrloch hängen und erstarrt dort erneut. Nach 7617 Schüssen ist die Bohrung abgeschlossen.

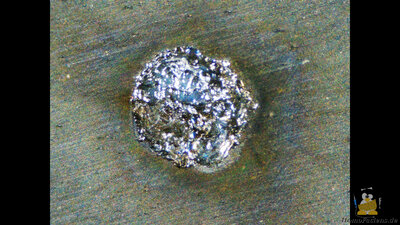

Das Bohrloch nach der Reinigung. Der Bohrer

Werfen wir noch einen Blick auf den verwendeten 1mm Bohrer, denn auch dieser besteht ja aus Stahl. Hier zu sehen ist der Ausgangszustand.

Nach dem Bohren einiger Löcher in die Rasierklinge ist auch an der Bohrerspitze geschmolzenes und wieder erstarrtes Metall zu sehen - die Funken wirken eben in beide Richtungen. Verbindet sich Metall des Bohrers in flüssigem Zustand mit dem flüssigen Metall der Rasierklinge, so können beide Teile miteinander verschweißen. Die Frässpindel ist eingeschaltet, damit sich der Bohrer ausreichend schnell bewegt und so das Verschweißen verhindert.

Nach dem Bohren durch die 0.5mm Klinge werden die Abnutzungen noch deutlicher. <<< EDM: Einführung EDM: Spülen >>> Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|

|